Der CarbonCycleCultureClub (C4) war am 8. und 9. August 2025 zu Gast beim Macher Festival auf Ferropolis.

Zum Thema 3D-Druck war am Freitag, 8. August und am Samstag, 9. August jeweils von 9 bis 18 Uhr eine Werkstatt des Forum Rathenau in Zusammenarbeit mit der Martin-Luther-Universität Halle-Wittenberg und der Hochschule Anhalt mit 3D-Druckern unter dem Motto:

3D-Druck – Handwerk von morgen.

Druck dir bei uns deine Zukunft.

Natürlich grün.

vor Ort.

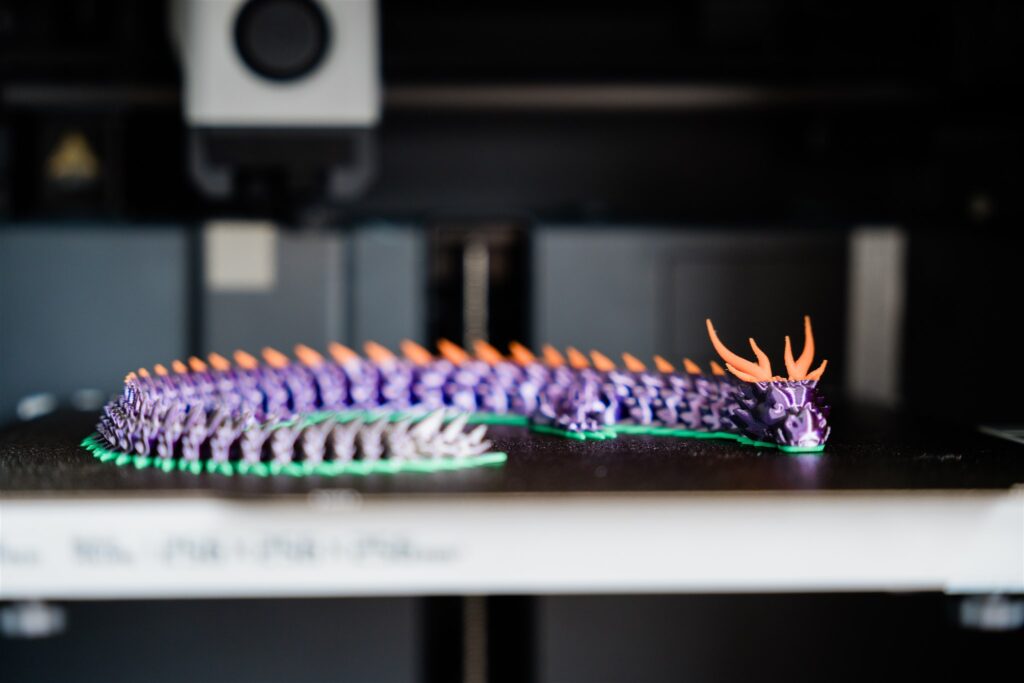

In der 3D-Druck-Werkstatt wagten jugendliche und erwachsene Macher:innen ihre ersten Schritte mit schnellen Druckern und 3D-Modellierungssoftware. Wünsche wie „Ich will ein Auto“ setzten sie in wenigen Minuten um.

Auf kostenlosen Plattformen fanden sie vorgefertigte Dateien, passten diese in der Software an, die das 3D-Modell in Druckeranweisungen übersetzte, und beobachteten, wie das Auto-Modell Schicht für Schicht entstand.

Mit Unterstützung der Experten gestalteten auch Laien eigene 3D-Modelle, etwa einen Ring mit der Aufschrift „Herzblut“. Dieses Wort hatte eine internationale Besucherin gerade neu auf Deutsch gelernt und war begeistert von seiner Bedeutung.

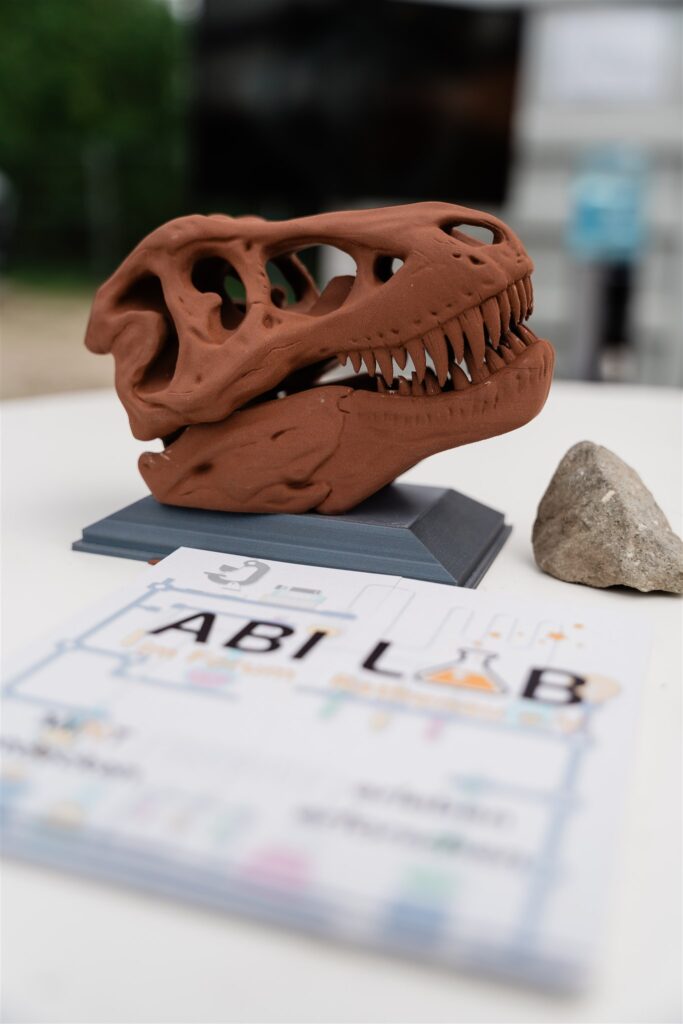

Mit spürbarem Herzblut erklärten 3D-Druck-Enthusiasten auf dem Macher-Festival anderen Besuchern die Technik. Lebhafte Gespräche entwickelten sich an zahlreichen Exponaten, die verschiedene 3D-Druck-Verfahren zeigten: vom Kunststoffdruck mit einer Düse über harzbasierte Methoden, bei denen Belichtung neue Schichten aufträgt, bis zu hochmodernen Metallverfahren, die bereits Bauteile für die Raumfahrt herstellen.

In der Werkstatt nutzte man recyceltes Filament – dünne Kunststofffäden, aufgewickelt auf Spulen, die in die Drucker eingeführt werden. PLA, ein Kunststoff aus Milchsäuren, hergestellt aus nachwachsenden Rohstoffen wie Maisstärke, ersetzt dabei fossile Kohlenstoffketten.

Die 3D-Druck-Experten der Werkstatt waren

- Roman Wolter, Maschinenbau-Student an der Hochschule Anhalt in Köthen

- Christian Schneider, Schülerpraktikant am Lehrstuhl von Professor Wehrspohn Mikrostrukturbasiertes Materialdesign an der Martin-Luther-Universität in Halle

- Sebastian Gersch, wissenschaftlicher Mitarbeiter am Fachbereich Elektrotechnik, Maschinenbau und Wirtschaftsingenieurwesen der Hochschule Anhalt in Köthen

Der Stand wurde betreut von Felicia Krieg und Moritz Hasper.

3D-Druck-Wissen für Einsteiger

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenAußerdem haben der Vorstandsvorsitzende des Forum Rathenau Professor Ralf Wehrspohn und Roman Wolter in Vertretung für Sebastian Gersch, Wissenschaftlicher Mitarbeiter an der Hochschule Anhalt, am Freitag, 8. August von 14 Uhr bis 14.45 Uhr einen Impuls auf der Bühne zum Thema 3D-Druck – Handwerk von morgen gegeben.

Auf der Waldbühne des Macher Festivals in Liegestühlen unter Bäumen konnten die Macher:innen in die Thematik des 3D-Druckens eintauchen. Im Hintergrund waren Arbeitsgeräusche des DIY-interessierten Festival-Publikums beim Werken und Ausprobieren von Motoren zu hören. Das ließ den besonderen Flair des beeindruckenden Festivals auch beim Talk spürbar werden und die teils in der Thematik erfahrenen Talk-Gäste hörten gebannt zu und brachten sich mit Fragen und Anmerkungen ein.

Der C4 als Macher Talk zu 3D-Druck im Video

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen„Wir freuen uns, dass ihr dabei seid, heute zum 3D-Druck, wo wir euch mitnehmen wollen zur additiven Fertigung und zum 3D-Druck“, begrüßte Ralf Wehrspohn das Publikum.

Ralf Wehrspohn: Wenn man sich die Angebote auf dem Macher Festival anschaut, dann sind hauptsächlich subtraktive Methoden vertreten. Das heißt, man baut etwas ab. Wir wollen heute über genau das Gegenteil sprechen: additiv, also wie man etwas aufbaut. Ich bin Professor für Materialphysik an der Uni Halle und freue mich, heute hier dabei zu sein. Ich bin auch noch engagiert in der Region, denn der 3D-Duck ist eine Riesenchance, hier in Sachsen-Anhalt und anderenorts bei sich zu Hause selbst Wertschöpfung zu generieren, selbst wieder etwas zu produzieren. Wir haben hier vom Forum Rathenau unseren Stand. Dort stehen noch drei 3D-Drucker. Es besteht dort die Möglichkeit, selbst zu drucken und selbst zu zeichnen. Mit dabei heute ist Roman.

Roman Wolter ergänzte: Ich studiere Maschinenbau in Köthen. Wunderschöne Stadt, wunderschöner Studiengang besonders wegen des Bezugs zum 3D-Druck – gerade durch meinen Betreuer Sebastian Gersch. Dank ihm bin ich unter anderem hier.

Professor Wehrspohn erläuterte kurz, dass die Hochschule Anhalt und die Universität Halle auch gemeinsame Projekte zu metallischem 3D-Duck haben.

Zunächst machte er eine kleine Rückreise, sozusagen in die Vergangenheit.

Ralf Wehrspohn: Der 3D-Duck selbst, die Idee, ist schon in den 60er Jahren von Science-Fiction-Autoren entwickelt worden – von Arthur Charles Clarke, der auch vieles andere, wie beispielsweise das Internet oder das Homeoffice, bereits 1970 vorhergesagt hat. Damals hat er das Homeoffice vorhergesagt für Computer mit WLAN, und dass man zu Hause sitzt, mit kleinen Tablets. Etwas früher schon hat er den 3D-Druck vorhergesagt, er hat sogar gesagt, dass man dann zu Hause Sachen drucken kann. Den 3D-Kopierer hat dann 1970 Professor Bienlein vorhergesagt, sozusagen der Daniel Düsentrieb von Tim und Struppi, und wirklich technologisch los ging es dann erst 1980 mit der ersten Lithografie – Stereolithografie –, worauf wir gleich noch etwas eingehen. Es ist letztendlich von Visionären vorgeschlagen worden – liegt ja auf der Hand eigentlich, sich 3D-Duck vorzustellen.

Wir alle kennen es vom Kleckermatsch: Das ist sozusagen der einfachste 3D-Duck, wo ich ein Pulver habe – in diesem Fall ist das feiner Sand – und ich nehme Wasser, das ist mein Bindemittel. Dann kann ich daraus Kleckermatsch machen. Wenn man das mit Eisen macht – oder hier ist eine Stahllegierung – sehen wir das sehr schön. Das ist aber im Prinzip das Gleiche wie Kleckermatsch. Man hat ein Pulver – oder in diesem Fall ist es ein Faden –, den man dann aufschmilzt. Den tropft man langsam darauf, dann dreht man und erhält so ein hübsches Ding, das keine Funktion hat, es ist einfach nur zum Testen der Technologie. Das sind auch ältere Technologien, die wir heute nicht mehr nutzen, aber am Anfang stark genutzt haben. Es begann, wie gesagt, in den 80er Jahren mit der Idee, zunächst Kunststoffe zu drucken über die Lithografie.

Was man da genommen hat, ist – das kennt man von der Fotografie – im Prinzip einen Farbfilm, den man sehr dick gemacht hat, und hat diesen sozusagen im Volumen belichtet. Das heißt, nicht nur die Oberfläche, sondern man hat einen dickeren Film genommen und hat über den Fokus mit zwei Lichtstrahlen dann auch in der Mitte die ersten Belichtungen machen können. Vom Prinzip her wie ein Farbfilm. Wir nennen das Stereofotolithografie. Das war so der Anfang.

Dann kam die Überlegung eventuell als nächsten Schritt beispielsweise Kunststoff zu nehmen. So ein Rohmaterial ist schon ein bisschen mehr sophisticated. Das schmilzt man auf. Letztendlich ist das so, wie wenn Sie eine Heißextrusion haben. Sie haben im Prinzip einen Teig, und den drücken Sie durch eine Düse. Die Düse ist jetzt sehr, sehr fein – im Bereich einiger zehn Mikrometer, also unterhalb von einem Millimeter. Dann kann man solche Strukturen drucken. Die sehen wir hier. Zum Beispiel solche Würfel, die sind hohl. Das ist natürlich noch nicht das Highlight, wir kommen gleich dazu. Die kann man auch größer machen.

Interessanter wird es natürlich, wenn man sich eine Trillerpfeife anschaut. Was ist das Besondere an einer Trillerpfeife? Wenn Sie eine klassische Sporttrillerpfeife haben und die subtraktiv herstellen, müssen Sie zwei Hälften machen. Denn Sie müssen ja die Kugel in die Mitte hineinlegen. Beim 3D-Drucker kann man alles in einem drucken, indem man die Kugel auf einen ganz kleinen Faden darauf druckt. Dann macht man einmal so – zack! – und dann ist die Kugel locker und pfeift.

Es gibt ganz unterschiedliche Materialien heute. Ich habe Ihnen mal beispielsweise meine Schuhe mitgebracht. Das sind 3D-gedruckte Schuhe. Die können Sie bestellen bei einem Start-up aus Clausthal-Zellerfeld. Die Uni Clausthal ist im Harz. Die haben immer Langeweile, die Jungs und haben dann gesagt, okay, dann drucke ich mal den ganzen Schuh, und haben in Hamburg ein Startup gegründet. Das heißt dann auch Zellerfeld. Clausthal war zu kompliziert, also haben sie es Zellerfeld genannt, so haben sie es erzählt. Das Material ist eigentlich Schuhsohlenmaterial. Man kann selbst den Fuß abmessen. Dann schickt man ein Foto und sie passen die Größe, in diesem Fall 47 an. Das sieht ein bisschen klobig aus. Das liegt aber an meiner Größe. Dann wird gedruckt, und zwar zu 100 Prozent – und das ist natürlich noch der Anfang aus Schuhsohlenmaterial. Das ist thermoplastisches Polyurethan.

Das Problem ist allerdings: Die müssen auch die Socken dazu liefern, denn Baumwollsocken und Kunststoff gehen nicht so gut. Die Idee bei der Schuhsohle ist ja, dass sie bremst. Das heißt, die hat eine hohe Reibung. Deswegen muss man leider Polyestersocken tragen, um hier reinzukommen, sonst geht es nicht. Also sie sind am Anfang. Ist auch noch einfarbig. Natürlich ist es aber perfekt recyclefähig, weil es nur aus einem Material ist. Der normale Schuh hat bis zu zehn Materialien. Aber – die Firma sitzt in Hamburg. Man hat es geschafft: Schuhe kaufen wir heute aus China, aus Asien, aus der Türkei – wir können damit wieder zu Hause selbst produzieren. Und wenn wir sagen, wir haben alle ein bisschen Resilienz, oder auf Neudeutsch Prepper-Mentalität, dann können wir in Zukunft eben auch alles selbst machen. Das ist ja auch die Idee hier beim Macher Festival, sich die Sachen zu drucken. Passende Schuhe – es wird noch besser. Das als Beispiel, wo wir heute bei Kunststoffen stehen.

Was man auch machen kann, ist die Natur kopieren. Zum Beispiel mit bionischen Strukturen. Das heißt, man nutzt nur Material dort, wo es wirklich notwendig ist. Sie wissen, der Baum ist recht dicht und nur an den Ästen ist er verdichtet. Nur wo die Äste sind, da haben wir höhere Krafteinwirkung. Man kann das anforderungsgerecht auslegen. Das heißt, man versteift dort das Material, wo wirklich die Kräfte anliegen. Man kann auch durch den 3D-Druck Material sparen. Es gibt bereits Fahrräder im bionischen Design, haben Sie vielleicht schon mal gesehen. Das kann man auch wunderbar 3D-drucken. Der 3D-Druck selbst funktioniert so, dass man sich zunächst Gedanken machen muss, wie es geht und dann Schicht für Schicht weitermacht. Da frage ich mal, Roman: Das geht natürlich noch viel weiter. Die Krake. Man kann natürlich auch noch viel komplexere Dinger drucken.

Roman Wolter: Richtig, zum Beispiel diese Krake hier. Aus verschiedensten Elementen, wie man sieht.

Ralf Wehrspohn: Aber erklär uns doch mal: Wenn folgende Idee hat – „ich will eine Krake“, oder vielleicht auch etwas Einfaches: „Bei mir ist was kaputt gegangen, ich brauche einen Haken“ oder „bei mir ist zum Beispiel irgendetwas im Auto oder beim Fahrrad kaputt gegangen, ich brauche da mal schnell was zum Nachbauen“ –, wie würde man da herangehen?

Roman Wolter: Prinzipiell müssten wir zunächst ein Modell haben, ein CAD-Modell.

Ralf Wehrspohn: Was heißt CAD?

Roman Wolter: Computer-Aided Design. Wir bräuchten ein STL-File, welches wir verwenden können. Dieses können wir entweder selbst konstruieren oder aus dem Internet ziehen, wenn es schon da ist. Warum soll man das Rad noch einmal neu erfinden?

Ralf Wehrspohn: Genau. Die Trillerpfeife können Sie einfach im Internet herunterladen. Das ist alles eine große Community. Sie haben irgendwo diese Files für den 3D-Drucker, wenn Sie einen haben. Ich habe mir selbst zu Weihnachten vor fünf Jahren einen eingekauft, der hat so 350 Euro gekostet. Dem laden Sie die Trillerpfeife herunter und dann druckt er Ihnen das. Aber Sie können das auch selbst machen?

Roman Wolter: Richtig. Man kann die Vorlagen nehmen, dann selbst Veränderungen vornehmen oder optimieren, wie auch immer. Auf jeden Fall sind die Grundlagen da. Machen wir hier weiter. Das CAD-Modell hätten wir gebaut in irgendeiner CAD-Software FreeCAD, CATIA, welche auch immer.

Ralf Wehrspohn: Gibt es die auch umsonst zum Herunterladen?

Roman Wolter: FreeCAD beispielsweise ist umsonst, Onshape auch noch.

Ralf Wehrspohn: Also das können Sie sich herunterladen. Da muss man sich etwas in die Software einarbeiten, aber man kriegt es heute umsonst heruntergeladen. Dann haben wir es gezeichnet. Aber woher wissen wir, ob es stabil ist?

Roman Wolter: Bezüglich Stabilität müsste man vorher noch eine Berechnung machen, wenn man das genau nehmen will – eine grundlegende Berechnung der Festigkeit. Da geht es dann schon sehr tief, würde ich sagen. Für den Hobbybereich ist das, glaube ich, gar nicht notwendig.

Ralf Wehrspohn: Man macht es ein bisschen dicker. Das kann man abschätzen.

Roman Wolter: Richtig, Erfahrungswerte.

Ralf Wehrspohn: Aber man kann es auch simulieren heute.

Roman Wolter: Kann man simulieren, überschlägig berechnen. Ist aber eben mit mehr Aufwand verbunden.

Ralf Wehrspohn: Aber die richtig Guten rechnen es einmal nach.

Roman Wolter: Richtig.

Ralf Wehrspohn: Je besser man es berechnet, desto weniger Material brauche ich. Ich kann immer ein bisschen mehr Marge geben und es sehr dick machen. Und wie geht es dann weiter?

Roman Wolter: Wir hätten das Modell, dann müssten wir natürlich jetzt den G-Code erzeugen, den der Drucker verarbeitet. Das Modell an sich ist kein G-Code. Dafür brauchen wir jetzt noch Zusatz-Software, in dem Fall Slicing-Software. Da gibt es verschiedene Varianten. Beispielsweise zum Bezahlen wäre Simplify3D. Dann haben noch die verschiedensten Hersteller teilweise ihre eigene Software. Beispielsweise den Cura Slicer, von Creality, den PrusaSlicer – alle drei kostenlose Software.

Ralf Wehrspohn: Slicer heißt, ich mache sozusagen immer Schicht für Schicht. Beim Kleckermatsch habe ich das ja auch. Ich muss mir vorher überlegen, wie sieht meine Kleckermatschburg aus, und dann fange ich an, die erste Runde, die erste Schicht zu machen. Dann warte ich ein bisschen, bis es getrocknet ist. Muss ich ja, sonst bricht mir die sofort zusammen. Dann mache ich die nächste Schicht. Und so macht der das auch. Man baut die Systeme Schicht für Schicht auf. Je feiner die Schichtdicke ist, desto genauer ist die Kontur. Unsere Krake hier, die sieht ja sehr schön aus. Die ist wirklich Schicht für Schicht von unten aufgebaut worden. Von hier unten immer höher. Wie lange braucht ungefähr so eine Krake heute? Was schätzt du?

Roman Wolter: Allein der Grundkörper braucht bestimmt fünf bis zehn Stunden.

Ralf Wehrspohn: Die würdest du ja parallel drucken, ein bisschen anteilig. Die Bauelemente würdest du daneben drucken, dass er so herumfährt. Aber klar, da braucht er schon bisschen dafür. Da sind wir noch am Anfang. Das dauert relativ lange. Und so ein Schuh, der dauert dann auch eben entsprechend. Aber der Drucker druckt ja von allein. Ich muss ja nicht dabeistehen. Ich habe keine Personalkosten. Das ist der Vorteil, warum wir auch Wertschöpfung wieder in unsere Region holen können. Wir können das alles selbst hier drucken, anbieten im Internet, MicroCommerce machen, solche kleinen Sachen – oder dann eben so groß werden, wie diese Schuhfirma, die auch Designer anheuert. Oder die Krake, die ist wahrscheinlich aus dem Internet?

Roman Wolter: Ja.

Ralf Wehrspohn: Was müssen wir danach machen, wenn wir sie gedruckt haben?

Roman Wolter: Wir müssen sie erst einmal von der Bauplatte herunterholen, da sie ja mit der Bauplatte verbunden ist.

Ralf Wehrspohn: Richtig. Da müssen wir noch etwas feilen, ein bisschen nachbearbeiten. Dann müssen wir natürlich die Qualitätssicherung und den Test machen: Ist sie wirklich stabil? Das ist auch wichtig. Das ist der Nachteil beim 3D-Duck. Ich weiß nie, ob dieser eine 3D-Duck perfekt ist, ich muss eine Einzelprüfung der Qualitätssicherung ausführen. Das müssen die bei diesen Schuhen auch machen – oder sollten sie machen. Da ist es wieder etwas aufwendiger, denn jedes Bauelement kann anders sein, weil sie ja individuell gedruckt sind. Da steigen die Kosten ein wenig bei der Qualitätssicherung, aber auf der anderen Seite gewinne ich natürlich an Flexibilität. Wenn wir jetzt auf komplexere Elemente gehen – und das ist ja auch das, woran du arbeitest –, wenn wir einmal zu Metall gehen, und da hole ich etwas aus: Der Metalldruck ist relativ neu, der ist erst Ende der 80er Jahre erstmalig gemacht worden. Und der läuft auch nicht mit so einer Faser, sondern das wird Roman uns jetzt erzählen – was haben wir da als Ausgangsmaterial?

Der 3D-Drucker für zu Hause, den ich habe, hat 350 Euro gekostet und der Metalldrucker kostet 35.000 Euro in der kleinsten Variante, der ist etwas teurer. Da muss man einen Makerspace machen oder sich im Quartier mit ein paar Leuten zusammenschließen. Ein Eigenbaukombinat haben wir in Halle, die machen so etwas. So etwas in der Richtung kann man zusammenbringen. Was haben wir hier als Ausgangsmaterial?

Roman Wolter: Wir haben jetzt beispielsweise erst mal hier Aluminium, welches auch zum Einsatz kommt in der Luft- und Raumfahrt unter anderem.

Ralf Wehrspohn: Ja, Pulver?

Roman Wolter: Richtig, es ist Pulver.

Ralf Wehrspohn: Das ist ganz feines Pulver, das wird kryogemahlen. Das ist hier einfach Aluminiumpulver, ganz, ganz fein. Was ist die Partikelgröße hier?

Roman Wolter: Das sind 16 bis 60 Mikrometer. Sehr, sehr fein.

Ralf Wehrspohn: Ein Mikrometer ist ein Tausendstel Millimeter. Das ist also ein Hundertstel bis ein Zehntel Millimeter hier – ganz fein. Hier macht die Feinheit die Größe der Düse. Und wie kriege ich das Pulver dann jetzt zusammen? Wie mache ich aus dem Pulver jetzt so ein Bauteil hier? Was passiert dann?

Roman Wolter: Im Prinzip ganz einfach. Es ist ein Pulverbettverfahren. Hierbei wird im Bauraum Pulver verteilt über den Recoater und selektiv mit einem Laser das Pulver aufgeschmolzen. Schicht für Schicht natürlich. Das Pulver hat zudem die Aufgabe, die Wärme abzuleiten. Das ist ganz wichtig.

Ralf Wehrspohn: Das verstehe ich jetzt nicht. Da nimmst du jetzt Pulver und dann machst einen Laser darüber. Aber wie kriegst du das Schicht für Schicht hin?

Roman Wolter: Schicht für Schicht – das Druckbett fährt immer wieder ein Stückchen runter, immer um die Schichthöhe, immer Stück für Stück.

Ralf Wehrspohn: Das heißt, man lasert eine Schicht, dann kommt es runter, dann kommt der Besen, macht wieder Pulver über alles darüber und dann kommt die nächste Schicht?

Roman Wolter: Genau.

Ralf Wehrspohn: Der Besen ist wichtig. Man muss immer wieder Pulver über die alte Struktur verteilen. Und dann fährt die Struktur so ganz langsam runter und ist nachher verschwunden, so wie in einer Wüstenstadt sozusagen, die tief verbunden ist, die dann in so einem Sand – in diesem Fall ist es ja Aluminium-Material – dann verschwunden ist. Man sieht sie gar nicht. Man glaubt auch gar nicht, wenn man es sieht, wenn es fertig ist, was passiert ist.

Roman Wolter: Absolut, ja.

Ralf Wehrspohn: Man sieht einfach nur einen Riesenberg an Pulver. Und dann? Was macht man dann, um es dann herauszuholen?

Roman Wolter: Man muss erst einmal das Bauteil vom Pulver befreien – und das ist ein Aufwand. Im LPBF-Verfahren, auch beim SLS-Verfahren. Nicht ganz so anstrengend, aber immer noch sehr aufwendig.

Ralf Wehrspohn: Man fängt dann an, das mit einer Bürste oder mit einem Pinsel zu trennen. Das ist der aktuelle Stand. So sieht das dann aus. Aber das sieht ja nun ein bisschen komisch aus. Guck mal, das sieht aus wie so eine Rampe.

Roman Wolter: Das ist die Stützstruktur.

Ralf Wehrspohn: Eigentlich will ich das haben, aber das kann ich nicht drucken. Deshalb muss ich mir noch eine Stützkonstruktion überlegen – das ist diese hier – damit ich es so drucken kann. Ein bisschen kompliziert. Ich muss noch um die Ecke denken. Und wie kriege ich jetzt die Stützstruktur ab, sodass ich von dieser hier dann auf mein finales Bauteil komme?

Roman Wolter: Die müsste man einfach nur abbrechen.

Ralf Wehrspohn: Die bricht man ab. Denn die macht man aus porösem Material. Die wiegt ja wirklich nichts hier – ganz leichtes Alu. Dann bricht man die Stützstruktur heraus und hat das finale Bauteil. Das ist dann ein Bauteil, das man selbst gedruckt hat. Warum macht man das überhaupt? Für welche Anwendung ist das sinnvoll, das zu machen?

Roman Wolter: Da, wo es auf jedes Gramm ankommt – beispielsweise für die Luft- und Raumfahrt.

Ralf Wehrspohn: Was haben wir jetzt für Materialien gehabt? Wir haben jetzt Kunststoff gehabt. Das war sozusagen 1980, das ist heute. Dann haben wir neben Kunststoffen noch weitere Materialien: unsere Zähne – Keramiken. Da sind wir auch kurz davor. An manchen Stellen wird das schon umgesetzt. Sie scannen die Zähne, dann wird mit dem 3D-Bild ein Abdruck gemacht und Sie können heute Keramik drucken. Das funktioniert bereits gut. Und natürlich kommen wir jetzt zu dem spannendsten Thema für uns alle, wo es jetzt gerade erst richtig losgeht: unsere Organe zu drucken, unsere Haut zu drucken, unsere Blutbahnen zu drucken. Das ist ein ganz großes Thema gerade. Bio-Ink heißt das dann. Das Druckmaterial ist dann kein Kunststoff, sondern das sind Zellen. Wir können auch Zellen drucken heute. Das ist jetzt ein bisschen Science-Fiction, aber es ist teilweise auch schon wahr.

Es sind schon Ohren gedruckt worden, es ist künstliche Haut gedruckt worden, es sind Blutbahnen vor allem – also Blutäderchen oder Venen – gedruckt worden. Da ist man ganz weit auch dabei in der Forschung, solche Dinge zu drucken, als sozusagen zweite Stufe der medizinischen Materialentwicklung. Wir haben ja auf der einen Seite die klassischen Implantate. Das erste Implantat war ja das Schädelimplantat. Da hat man eine Kokosnuss genommen als Ersatz, wenn man sich den Schädel aufgeschlagen hat. Das waren bionische Implantate aus der Natur. Heute würde man das mit Titan drucken – passt farblich natürlich zum Schädel.

Und in Zukunft – aber das ist dann nach dem 3D-Druck – kommt dann die regenerative Medizin. Die ist noch einen Schritt weiter. Das ist noch mehr Zukunftsmusik, aber da geht es dann hin. Sie schlucken eine Pille, und dann wächst Ihnen der Schädel wieder zu – wie es auch als Kind war, als ihr Schädel gewachsen ist. Das heißt, man reaktiviert letztendlich die Stammzellen so, dass sie wieder programmiert sind, wie sie sein sollen. Da sind wir noch nicht. Wir sind heute beim 3D-Duck beim Menschen. Man versucht derzeit wirklich sehr intensiv, die Organe und die entsprechenden Systeme für uns nachzudrucken und nicht mehr in Tieren zu züchten, wie wir es jetzt ja teilweise praktizieren bei Nieren und anderen Materialien.

Habe ich Materialien vergessen? Wir haben Zähne gehabt, wir haben Bio-Ink gehabt, wir haben Metall gehabt, wir haben Kunststoff gehabt… Doch natürlich, das Wichtigste – wir sind auf dem Macher Festival: das Haus. Das Haus haben wir vergessen. Da geht natürlich auch die Post ab. Denn das ist ja eigentlich ganz einfach. Beton ist ja wie Kleckermatsch. Und eigentlich machen wir Beton in Formen, dann lassen wir es aushärten und dann stecken wir es ineinander, so legomäßig. Aber man kann es ja eigentlich auch direkt drucken.

Das ist natürlich etwas, das auch schon sehr alt ist. Die ersten 3D-gedruckten Hausteile sind auch sicherlich schon 40, 50 Jahre alt. Aber mit den neuen Technologien, neuen Bindemitteln auch, die eingesetzt werden, ist das natürlich wieder interessanter. Es gibt auch die ersten Häuser, die schon 3D-gedruckt worden sind. Da sind wir nicht im Bereich Mikrometer pro Lage, da sind wir im Bereich Zentimeter pro Lage, wo wir dann auch Step-by-Step so eine Hauswand aufbauen können – vor Ort mit regenerativen Materialien.

Warum ist das so spannend? Weil wir local für local machen können. Wir haben Projekte an der Uni Halle auch, wo wir sagen, wo kommen die Kunststoffe her? Das können ja Biokunststoffe aus der Region sein. Wir können auch Holz mit reinbringen, holzgefüllte Kunststoffe, wir können regenerative Materialien aus der Umgebung nehmen, wir können Recycling-Material nehmen. Es gibt ein Start-up hier, das auch diesen Draht aus Recyclingkunststoff – Kunststoff aus der Region – herstellt. Sitzt in Bitterfeld. Das heißt, dieses Material kann man recyceln. Auch hier – solche Materialien, kann man regional durch Recycling gewinnen – Alurecycling, Metallrecycling. Die werden dann kryoaufgemahlen, um dieses Pulver, das wir hier gesehen haben, herzustellen. Auch das kann Recyclingpulver sein.

Das heißt, mit zwei Druckern zu Hause, einem Kunststoffdrucker, einem Metalldrucker, können Sie sich alles drucken, was Sie brauchen. Dann haben Sie eigentlich alles. Sie können sich beispielsweise die Schuhe drucken.

Dann kann man sich zu Hause sozusagen in Zukunft die Dinge selbst drucken und selbst Dinge machen – und das ist ja heute das Macher Festival. Mit den beiden Druckern seid ihr ganz weit vorne und könnt Dinge wirklich selbst machen und selber gestalten und auch reparieren: Wenn etwas kaputt geht, schnell ein Foto machen, 3D-Scan machen und dann einscannen, digitalisieren, zum Drucker schicken und fertig ist es. Ja, das ist die Zukunft.

Der komplette Text einschließlich der Publikumsfragen ist über die Aufzeichnung abrufbar.